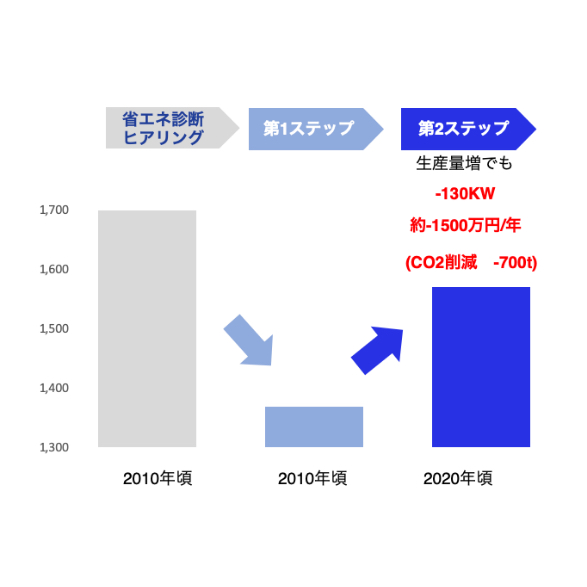

省エネ診断で -1500万円/年 脱炭素-700t/年

ある日、お客様から嬉しそうな電話が届きました。”また、電気料金減ったぞ”

少し前にコンプレッサーを導入し、その後、しっかり電気料金が下がった為です。

本当に嬉しい。

こちらのお客様とは約10年程のお付き合いをさせていただいております。

”コンプレッサー、ドライヤーがどうしようもない。何とかしたい”

というご相談を受け、現場に向かいました。

弊社ではコンプレッサーの省エネ診断を行っており、データ測定と、現場を調べて、

たくさんのムダと困り事を抱えていらっしゃる事がわかりました。

コンプレッサーだけでなく、ドライヤー、配管、タンク等、すべての過程において、

トータル提案を行い、配置図面を作成しました。

一気に投資ができないので、ステップを2つに分けて設備投資を行うことになりました。

”ステップ1”にて、-330kWを実現しました。

その後、ドライヤーのトラブルやコンプレッサーが停止することなく、

弊社自身でメンテナンスを行い、問題がほぼ解決しました。

また、第1種工場 から 第2種工場へとエネルギー管理指定工場を変える事に成功しました。

https://www.enecho.meti.go.jp/category/saving_and_new/saving/enterprise/factory/obligation/

ただし、まだ非効率なコンプレッサーや設備があったため、

タイミングが合ったら投資をするお約束をしながら、約10年後、

生産量が増えて来た中で、

”ステップ2”にて、コンプレッサー・ドライヤーの導入を行いました。

再度、図面作成、水量の確認、冷却塔など、コンプレッサーやドライヤー以外の細かい事にも

目を配り、配管工事を含めて工事をさせていただきました。

生産量が増えても、-150kW削減

することができ、導入前後も電気料金が格段に下がったというご連絡を冒頭でいただきました。